IC基板製造は、半導体パッケージングにおいて重要かつ技術的に要求の高いプロセスです。高性能、コンパクト、省エネルギーなデバイスの需要が増加する中、製造には小型化および高密度設計、厳格な歩留まりと品質管理、さらには複雑な材料やプロセスの管理が求められています。これらを克服することは、家庭用電子機器から自動車、高性能コンピューティングに至る様々な用途でデバイスの信頼性と性能を確保するために重要です。

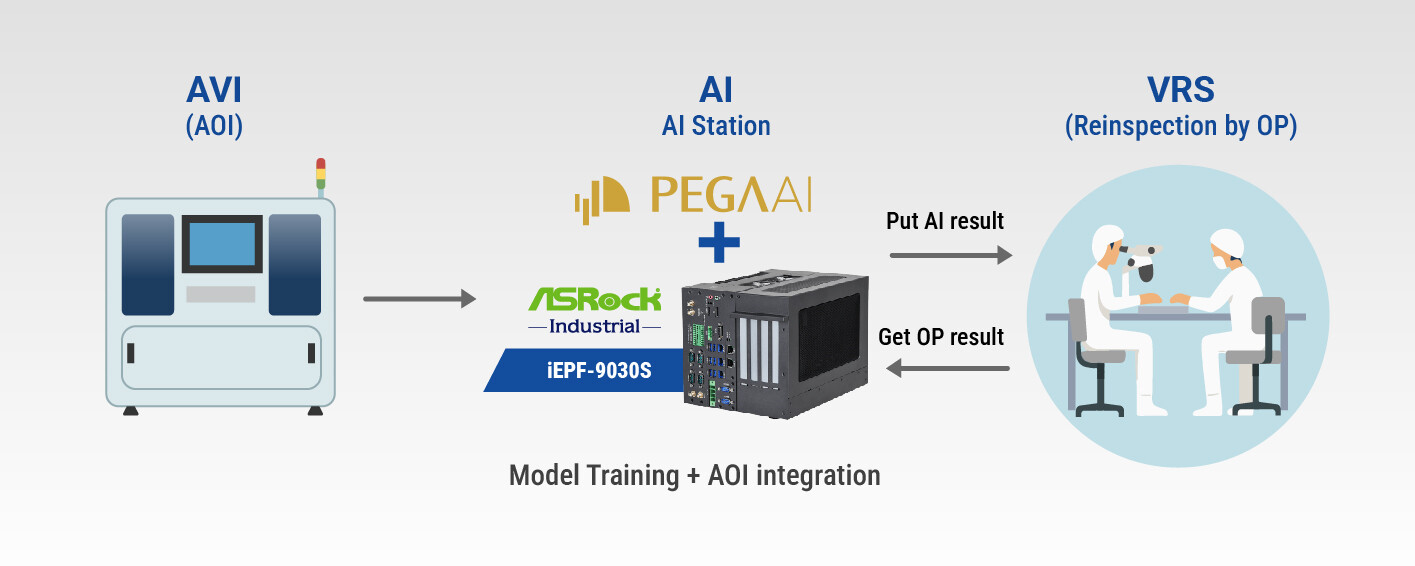

品質管理プロセスでは、従来の自動視覚検査(AVI)システムが過剰な誤検出、通称「オーバーキル」を発生させることが多く、これにより非欠陥品が欠陥品として誤分類されることがあります。これにより、Vision Repair System(VRS)の人間による再検査の負担が不要に増加し、多くの作業者が最終的に欠陥のない大量のサンプルを手作業で確認することが必要になります。人間による再検査プロセスの反復的な性質は、大量の労働資源を消費するだけでなく、検査のスループットを低下させ、作業者の疲労を助長します。この問題をさらに悪化させているのは、エッジでこれらの誤検出を事前フィルタリングできるリアルタイムAI統合フレームワークの欠如であり、検査リソースの賢明な配分を妨げ、プロセスの自動化および継続的な改善の機会を制限していることです。