2025-06-27 PEGATRONとASRock Industrialが提供するAIを活用した半導体IC基板検査の革新

半導体パッケージングの世界的リーダーであり、IC基板製造を専門とする企業が、先進的なAI AOIシステムを第二段階検査に導入し、自動化視覚検査(AVI)後のプロセスを効率化しました。このソリューションは、PEGATRONのエンドツーエンドAIプラットフォームであるPEGAAiと、ASRock IndustrialのiEPF-9030S堅牢エッジAIoTプラットフォームを統合しています。エッジAIの能力を活用することで、このソリューションは自動的な異常検知を行い、手作業による再検査の負担を大幅に軽減し、検査効率を向上させ、歩留まりの安定性を強化します。この導入は、スマートAIソフトウェアと堅牢で高性能なハードウェアの強力なシナジーを際立たせ、半導体業界におけるスマート製造を加速させます。さらに、このスケーラブルなソリューションは、世界中のPEGATRONの13以上の工場で成功裏に導入され、合計で400~500の拠点で展開されています。

課題

IC基板製造は、半導体パッケージングにおいて重要かつ技術的に要求の高いプロセスです。高性能、コンパクト、省エネルギーなデバイスの需要が増加する中、製造には小型化および高密度設計、厳格な歩留まりと品質管理、さらには複雑な材料やプロセスの管理が求められています。これらを克服することは、家庭用電子機器から自動車、高性能コンピューティングに至る様々な用途でデバイスの信頼性と性能を確保するために重要です。

品質管理プロセスでは、従来の自動視覚検査(AVI)システムが過剰な誤検出、通称「オーバーキル」を発生させることが多く、これにより非欠陥品が欠陥品として誤分類されることがあります。これにより、Vision Repair System(VRS)の人間による再検査の負担が不要に増加し、多くの作業者が最終的に欠陥のない大量のサンプルを手作業で確認することが必要になります。人間による再検査プロセスの反復的な性質は、大量の労働資源を消費するだけでなく、検査のスループットを低下させ、作業者の疲労を助長します。この問題をさらに悪化させているのは、エッジでこれらの誤検出を事前フィルタリングできるリアルタイムAI統合フレームワークの欠如であり、検査リソースの賢明な配分を妨げ、プロセスの自動化および継続的な改善の機会を制限していることです。

解決策

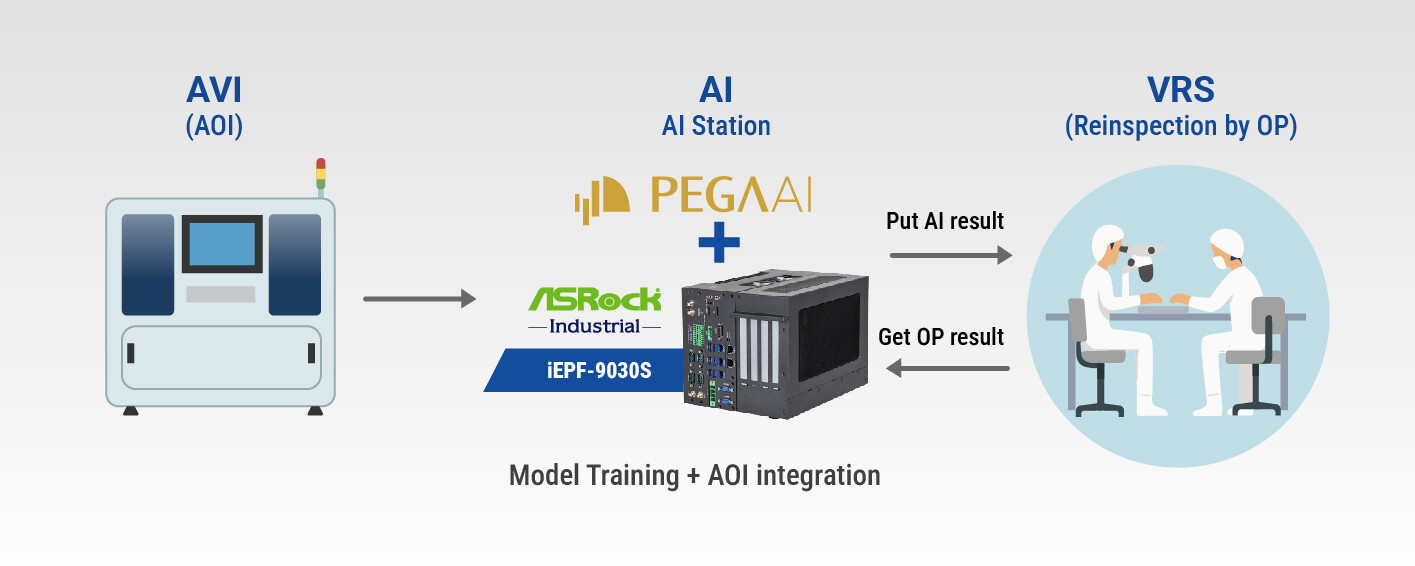

これらの課題に対処するため、世界有数の半導体パッケージングプロバイダーは、PEGATRONのPEGAAiプラットフォームとASRock IndustrialのiEPF-9030S堅牢エッジAIoTプラットフォームを統合した包括的なAI駆動型検査ソリューションを導入し、IC基板の品質管理を強化しました。PEGAAiプラットフォームとiEPF-9030Sによって稼働するAIステーションは、自動視覚検査(AVI)段階とVision Repair System(VRS)段階の間で二段階のスクリーニングを実行し、誤検出を自動的に分類・フィルタリングして不要な人的介入を最小限に抑えます。

Intel®第14世代Core™プロセッサーとNVIDIA RTX 5000 ADA GPUを搭載したASRock IndustrialのiEPF-9030Sは、現場でのAIモデルのトレーニングおよび欠陥検査のリアルタイムAI推論を実行する高い計算能力を提供します。このソリューションには、モデルの最適化とAI性能ダッシュボードを可能にするAuto MLOpsワークフローがさらに組み込まれており、作業者による再検査からの継続的なフィードバックを活用してAIモデルを改善します。このエンドツーエンドの統合は、検査プロセスを効率化するだけでなく、要求の厳しい半導体製造環境において適応性、スケーラビリティ、および持続的な正確性を保証します。

メリット

PEGATRONのPEGAAiプラットフォームとASRock IndustrialのiEPF-9030S堅牢エッジAIoTプラットフォームを統合したIC基板検査の導入により、検査精度、労働効率、大規模半導体製造環境でのシステムのスケーラビリティにおいて、実際に測定可能な改善がもたらされました。

• 手作業負担の大幅な軽減

AIを活用した第二段階のスクリーニングを作業者の関与前に導入することで、AVI機器が生成する過剰な誤検出を削減しました。これにより、労力を要する視覚的な再検査の必要性が直接的に減少し、手作業の負担が50~70%削減され、労働力の配分が向上しました。

• 検査精度と生産品質の向上

正確な異常分類と継続的なAIモデルの洗練を通じて、このソリューションはオーバーキルや誤欠陥検出を最小限に抑えました。これにより、欠陥検出の精度が向上し、歩留まりの安定性が強化され、製品品質がより一貫性のあるものとなりました。

• リアルタイムAIによる運用効率の合理化

高性能エッジコンピューティングの統合により、リアルタイム推論と現場での再トレーニングが可能になり、分断または集中化された検査システムによる遅延を解消しました。これにより、生産ラインでの応答性が向上し、より迅速かつ高度な意思決定が可能になりました。

• システムのスケーラビリティの向上と工場全体の一貫性の確保

モジュール式のアーキテクチャにより、このソリューションは世界中の13以上のPEGATRON工場にスケールされ、合計で400~500拠点に展開されました。これにより、従来の検査システムのスケーラビリティの障壁が解消され、複数拠点での運用において一貫した品質管理が可能になりました。

関連製品